لوله مانیسمان، یا همان لوله بدون درز، یکی از اجزای کلیدی در صنایع مختلف به شمار میرود. فرآیندهای تولید این نوع لوله به دلیل نیاز به کیفیت بالا و استحکام، بسیار تخصصی و پیشرفته هستند. در اینجا قصد داریم نگاهی دقیق به مهمترین فرآیندهای تولید لوله مانیسمان بیندازیم و جزئیات هر یک را بررسی کنیم تا درک بهتری از مراحل تولید این لولهها داشته باشید. علاوه بر این، بررسی دقیق هر مرحله میتواند درک بهتری از نحوه بهبود کیفیت و عملکرد این لولهها ارائه دهد. همچنین این اطلاعات میتواند به مهندسان و خریداران کمک کند تا تصمیمات آگاهانهتری در انتخاب محصولات مناسب بگیرند.

_1737534366.jpg)

چرا شناخت فرآیندهای تولید لوله مانیسمان اهمیت دارد؟

شناخت فرآیندهای تولید لوله مانیسمان به شما کمک میکند تا با کیفیت و قابلیتهای این محصول آشنا شوید. همچنین این آگاهی میتواند در انتخاب بهترین لوله مانیسمان برای نیازهای خاص پروژهها تأثیرگذار باشد. این شناخت به خصوص برای پروژههایی که نیاز به عملکرد پایدار و ایمنی بالا دارند، بسیار حیاتی است. علاوه بر این، فهم فرآیند تولید به خریداران کمک میکند تا از تطابق محصول با استانداردهای بینالمللی اطمینان حاصل کنند و همچنین درک بهتری از چگونگی کاهش هزینههای مرتبط با نگهداری و تعمیرات به دست آورند.

مراحل اصلی تولید لوله مانیسمان

1. فرآیند ریختهگری فولاد خام

این فرآیند اولین مرحله در تولید لوله مانیسمان است. فولاد خام به شکل بلوکهایی ریختهگری میشود که برای مراحل بعدی آماده میشود. ریختهگری مناسب میتواند پایهای قوی برای کل فرآیند تولید فراهم کند. کیفیت در این مرحله تأثیر مستقیم بر دوام و استحکام نهایی لوله دارد. انتخاب مواد اولیه با خلوص بالا و کنترل دقیق دما در طول ریختهگری، نقش اساسی در کاهش نقصهای احتمالی و افزایش کارایی نهایی لولهها ایفا میکند.

ویژگیها:

- استفاده از فولاد با کیفیت بالا، که از بهترین مواد اولیه تهیه شده و فرآیندهای تولید پیشرفته را پشت سر گذاشته باشد.

- ایجاد پایهای مستحکم برای لولهها که بتواند نیازهای پروژههای بزرگ صنعتی و ساختمانی را به بهترین نحو برآورده کند.

- کاهش احتمال ایجاد عیوب ساختاری و تضمین تولید محصولی با کیفیت بالا و ماندگاری طولانی مدت.

- بهبود یکنواختی مواد اولیه که نقش کلیدی در افزایش استحکام و عملکرد لولهها در شرایط مختلف صنعتی دارد.

2. سوراخکاری گرم (Hot Piercing)

در این مرحله، بلوک فولادی گرم شده و با استفاده از ماشینآلات مخصوص، سوراخی در مرکز آن ایجاد میشود تا ساختار لوله شکل گیرد. این مرحله نیازمند دمای بالا و دقت فراوان است. دمای مناسب در این فرآیند از ایجاد ترک و نقصهای ساختاری جلوگیری میکند و یکنواختی ضخامت دیواره لوله را تضمین مینماید. همچنین این مرحله به طور قابل توجهی بر کیفیت نهایی محصول و دوام آن در شرایط محیطی مختلف تأثیر میگذارد.

ویژگیها:

- ایجاد ساختار اولیه لوله که نقش حیاتی در استحکام و دوام نهایی محصول ایفا میکند.

- افزایش مقاومت لوله.

- کاهش نقصهای داخلی.

- یکنواختی در ضخامت دیواره لوله.

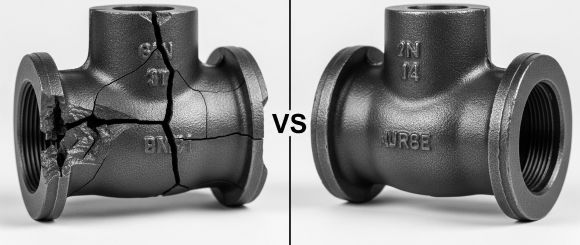

_1737534519.jpg)

3. نورد گرم (Hot Rolling)

در این مرحله، لوله خام تحت فرآیند نورد قرار میگیرد تا به قطر و ضخامت مورد نظر برسد. نورد گرم به منظور دستیابی به شکل نهایی و بهبود خواص مکانیکی انجام میشود. این مرحله به شدت بر استحکام و کارایی لوله تأثیرگذار است و تضمین میکند که لولهها توانایی تحمل فشارهای بالا را داشته باشند. همچنین، این فرآیند امکان تولید لولههایی با ویژگیهای سفارشی برای کاربردهای خاص را فراهم میآورد.

ویژگیها:

- دستیابی به ابعاد دقیق.

- افزایش استحکام و یکنواختی.

- بهبود مقاومت به فشار و دما.

- قابلیت تولید در سایزهای مختلف.

4. عملیات حرارتی (Heat Treatment)

عملیات حرارتی برای بهبود خواص مکانیکی لوله انجام میشود. این مرحله شامل فرآیندهای آنیلینگ، کوئنچینگ و تمپرینگ است. هر کدام از این مراحل به طور خاص برای بهینهسازی مقاومت و انعطافپذیری لوله طراحی شدهاند. عملیات حرارتی همچنین میتواند تنشهای داخلی را به میزان قابل توجهی کاهش دهد و موجب بهبود مقاومت در برابر شرایط محیطی سخت مانند تغییرات دما و فشار بالا شود.

ویژگیها:

- افزایش مقاومت به خوردگی.

- بهبود دوام و استحکام.

- کاهش تنشهای داخلی.

- افزایش انعطافپذیری برای کاربردهای خاص.

5. بازرسی و کنترل کیفیت

در این مرحله، لولهها از نظر ترکها، ابعاد و سایر عیوب احتمالی بررسی میشوند. استفاده از تجهیزات پیشرفته برای تضمین کیفیت نهایی ضروری است. این تجهیزات شامل دستگاههای اولتراسونیک و آزمونهای غیرمخرب است که دقت بالایی در تشخیص عیوب دارند. بازرسی مداوم نقش مهمی در ارائه محصولی با کیفیت بالا ایفا میکند و اطمینان حاصل میکند که لولهها مطابق با استانداردهای بینالمللی تولید شدهاند. این فرآیند همچنین تضمین میکند که محصول نهایی قابل اعتماد و مناسب برای شرایط کاری سخت باشد.

ویژگیها:

- تضمین کیفیت نهایی.

- اطمینان از رعایت استانداردهای مورد نظر.

- شناسایی نقصهای کوچک پیش از ارسال.

- افزایش اعتماد به کیفیت محصول.

_1737534487.jpg)

مقایسه فرآیندهای تولید لوله مانیسمان

برای درک بهتر فرآیندهای پیچیده و تخصصی تولید لوله مانیسمان، مقایسه مستقیم این مراحل میتواند کمک شایانی به تصمیمگیری شما کند. در ادامه، به بررسی هر یک از این فرآیندها پرداخته و ویژگیهای کلیدی آنها را در قالب یک جدول خلاصه کردهایم تا بتوانید با اطمینان بیشتری در پروژههای خود از این اطلاعات بهره ببرید.

| ویژگیهای کلیدی | هدف اصلی | فرآیند |

| استفاده از فولاد با کیفیت بالا، کاهش نقصها | ایجاد پایه مستحکم برای تولید لوله | ریختهگری فولاد خام |

| افزایش مقاومت لوله، کاهش نقصها | ایجاد ساختار اولیه لوله | سوراخکاری گرم |

| یکنواختی و استحکام بالا، مقاومت به فشار | دستیابی به ابعاد دقیق | نورد گرم |

| افزایش مقاومت به خوردگی و دوام بالا | بهبود خواص مکانیکی لوله | عملیات حرارتی |

| رعایت استانداردها، شناسایی نقصها | تضمین کیفیت نهایی لوله | بازرسی و کنترل کیفیت |

آگاهی از فرآیندهای تولید لوله مانیسمان میتواند در انتخاب محصول مناسب برای پروژههای صنعتی و ساختمانی نقش مهمی ایفا کند. هر یک از مراحل تولید، با دقت و تخصص بالا انجام میشود تا محصولی با کیفیت و دوام بالا به دست آید. بررسی دقیق این مراحل به شما اطمینان میدهد که بهترین لوله را با توجه به نیازهای خود انتخاب کنید. علاوه بر این، انتخاب لولههای تولید شده با فرآیندهای استاندارد میتواند هزینههای نگهداری و تعمیرات را کاهش داده و بهرهوری پروژه را افزایش دهد. برای مشاهده و خرید لولههای مانیسمان با کیفیت بالا، همین حالا با کارشناسان ما تماس بگیرید. ما آمادهایم تا شما را در انتخاب بهترین گزینه یاری کنیم!

![مهمترین فرآیندهای تولید لوله مانیسمان [بررسی کامل] مهمترین فرآیندهای تولید لوله مانیسمان [بررسی کامل]](https://behtapipe.com/assets/uploads/blog/7114.jpg)

![رده لوله مانیسمان چیست؟ [بررسی کامل انواع + کاربردها] رده لوله مانیسمان چیست؟ [بررسی کامل انواع + کاربردها]](https://behtapipe.com/assets/uploads/blog/5339.jpg)

![تفاوت لوله مانیسمان و لوله گالوانیزه [مقایسه کاربردها] تفاوت لوله مانیسمان و لوله گالوانیزه [مقایسه کاربردها]](https://behtapipe.com/assets/uploads/blog/5394.jpg)

نظرات

فرم ارسال نظرهنوز نظری ثبت نشده!!

شما اولین نفری باشید که نظرش رو ثبت میکنه.

فرم ارسال نظر