لوله های گالوانیزه به دلیل مقاومت بالا در برابر زنگ زدگی و خوردگی، یکی از بهترین انتخاب ها برای سیستم های انتقال آب، گاز، و همچنین ساخت و سازهای صنعتی و مسکونی هستند. با پوشش روی که به سطح آن ها اعمال می شود، این لوله ها می توانند به مدت طولانی در معرض رطوبت و سایر عوامل محیطی قرار بگیرند بدون اینکه دچار پوسیدگی شوند.

تعریف لوله گالوانیزه

لوله های گالوانیزه به فولاد های پوشش داده شده با لایه ای از روی (زینک) گفته می شود که این لایه به عنوان یک سد محافظ برای جلوگیری از تماس مستقیم فولاد با هوا و رطوبت عمل می کند. فرایند گالوانیزاسیون برای افزایش مقاومت فلز در برابر زنگ زدگی و خوردگی طراحی شده است. این فرایند به دو روش گالوانیزاسیون گرم و گالوانیزاسیون سرد انجام می شود.

فرایند گالوانیزاسیون گرم

گالوانیزاسیون گرم یکی از قدیمی ترین و مؤثرترین روش ها برای محافظت از فلزات در برابر خوردگی است. در این فرایند، لوله های فولادی به طور کامل در یک حمام مذاب روی که به دمای حدود ۴۵۰ درجه سانتی گراد می رسد، غوطه ور می شوند. در نتیجه این غوطه ور شدن، لایه ای ضخیم از روی به سطح فولاد می چسبد و یک پوشش محافظ ایجاد می کند. این لایه به عنوان یک مانع فیزیکی در برابر عوامل خورنده عمل می کند و از فولاد در برابر تماس مستقیم با اکسیژن و رطوبت محافظت می کند. در گالوانیزاسیون گرم، واکنش بین روی و آهن موجود در فولاد باعث ایجاد لایه های آلیاژی متشکل از روی و آهن می شود. این لایه های آلیاژی به زیر سطح فولاد نفوذ می کنند و محافظت اضافی ایجاد می کنند. این ویژگی خاص باعث می شود که حتی اگر سطح لوله در اثر ضربه یا ساییدگی آسیب ببیند، لایه های زیرین همچنان فولاد را در برابر خوردگی محافظت کنند.

مزایا و کاربرد های گالوانیزاسیون گرم

- طول عمر بالا: لوله های گالوانیزه گرم معمولاً عمر مفیدی بین ۴۰ تا ۷۰ سال دارند که به شرایط محیطی و نوع کاربرد بستگی دارد. این طول عمر به دلیل ضخامت بالای لایه روی و وجود لایه های آلیاژی است که باعث می شود فلز به خوبی در برابر زنگ زدگی و خوردگی مقاومت کند.

- مقاومت بالا در برابر رطوبت و عوامل محیطی: این لوله ها به ویژه برای استفاده در محیط های باز یا مکان هایی که در معرض رطوبت زیاد یا شرایط خورنده قرار دارند، بسیار مناسب هستند. به همین دلیل، لوله های گالوانیزه گرم در پروژه های ساخت و ساز، سیستم های آبیاری، و سازه های دریایی به طور گسترده مورد استفاده قرار می گیرند. لوله گلخانه سپنتا از جمله این موارد است.

- سازگاری با فشار بالا: این لوله ها به دلیل ضخامت بیشتر لایه محافظ و استحکام بالای فولاد، برای استفاده در سیستم هایی که نیاز به تحمل فشار بالا دارند، مناسب هستند. به عنوان مثال، در انتقال گاز یا مایعات پرفشار، این لوله ها عملکرد مطلوبی دارند.

فرایند گالوانیزاسیون سرد

گالوانیزاسیون سرد، که با نام گالوانیزاسیون الکتروشیمیایی نیز شناخته می شود، یک روش پوشش دهی سطحی است که در آن لایه نازکی از روی به وسیله یک فرایند الکتریکی بر روی سطح فلز اعمال می شود. در این فرایند، روی به شکل الکتریکی بر روی سطح فلز رسوب می کند که باعث ایجاد یک پوشش سبک و نازک از روی می شود. برخلاف گالوانیزاسیون گرم که لایه ضخیمی از روی ایجاد می کند، گالوانیزاسیون سرد دارای یک لایه نازک تر است که بیشتر برای محیط های داخلی و شرایط کمتر خورنده مناسب است. در این روش، از یک فرآیند الکتروشیمیایی استفاده می شود که در آن فلز به عنوان کاتد و روی به عنوان آند در یک حمام الکترولیتی عمل می کنند. جریان الکتریکی که از محلول الکترولیت عبور می ک ند، باعث انتقال یون های روی به سطح فلز می شود و به تدریج یک لایه نازک از روی تشکیل می شود.

مزایا و محدودیت های گالوانیزاسیون سرد

- هزینه پایین تر: فرایند گالوانیزاسیون سرد به دلیل مصرف کمتر مواد و کاهش نیاز به دمای بالا، هزینه کمتری نسبت به گالوانیزاسیون گرم دارد. این ویژگی باعث می شود که برای پروژه هایی که نیازی به مقاومت بالا در برابر خوردگی ندارند، گزینه ای اقتصادی باشد.

- ظاهر زیبا و یکنواخت: به دلیل کنترل دقیق فرایند پوشش دهی، لایه نهایی ایجاد شده توسط گالوانیزاسیون سرد دارای ظاهری یکنواخت و براق است که برای کاربردهایی که ظاهر نهایی مهم است، مانند لوازم داخلی یا قطعات تزئینی، مناسب است.

- مناسب برای محیط های داخلی: به دلیل نازک بودن لایه روی، گالوانیزاسیون سرد برای محیط هایی که کمتر در معرض رطوبت و عوامل خورنده قرار دارند، مناسب تر است. این نوع پوشش معمولاً در کاربردهای داخلی مانند قطعات ماشین آلات و ابزارهای خانگی استفاده می شود .

- مقاومت کمتر در برابر شرایط خورنده: برخلاف گالوانیزاسیون گرم، این روش مقاومت کمتری در برابر رطوبت و شرایط خورنده دارد و در محیط های باز یا مرطوب ممکن است سریع تر دچار خوردگی شود.

مزایا و معایب لوله های گالوانیزه

لوله های گالوانیزه به دلیل داشتن پوشش روی، به عنوان یکی از محبوب ترین انتخاب ها در صنایع مختلف شناخته می شوند. این لوله ها به دلیل مزایای متعدد خود از جمله مقاومت در برابر زنگ زدگی و دوام بالا، در پروژه های ساختمانی، انتقال آب و گاز و حتی سازه های بیرونی به کار می روند. با این حال، مانند هر ماده دیگری، لوله های گالوانیزه نیز دارای محدودیت ها و معایبی هستند. ترکیب ویژگی های منحصر به فرد این لوله ها باعث می شود تا هم مزایا و هم معایب خاصی در استفاده از آن ها به وجود آید.

مزایا:

مقاومت بالا در برابر زنگ زدگی: لایه روی به عنوان یک سد محکم عمل می کند و از تماس فولاد با اکسیژن و رطوبت جلوگیری می کند، که در نتیجه از زنگ زدگی جلوگیری می شود.

دوام و طول عمر بالا: بسته به نوع استفاده، لوله های گالوانیزه می توانند بین 40 تا 70 سال دوام بیاورند.

نصب آسان: بیشتر لوله های گالوانیزه دارای اتصالات رزوه ای هستند که نصب آن ها را آسان تر و سریع تر می کند.

هزینه مقرون به صرفه: در مقایسه با سایر گزینه های لوله کشی مانند مس، لوله های گالوانیزه هزینه کمتری دارند و به همین دلیل برای پروژه های با بودجه محدود مناسب هستند.

معایب:

کاهش جریان آب: به مرور زمان، مواد معدنی و رسوبات می توانند در داخل لوله تجمع کنند و باعث کاهش جریان آب شوند.

وزن زیاد: لوله های گالوانیزه به دلیل ساختار فلزی خود، سنگین تر از سایر گزینه های لوله کشی مانند PVC هستند و این مسئله می تواند هزینه های نصب را افزایش دهد.

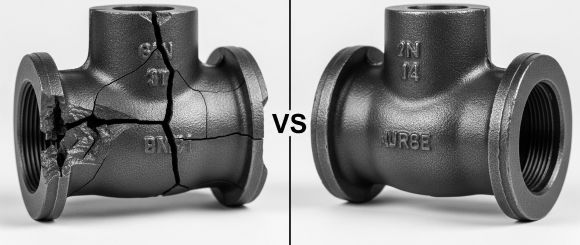

خراب شدن پوشش روی در طول زمان: با گذشت زمان، لایه روی ممکن است به تدریج از بین برود و این امر باعث کاهش مقاومت لوله در برابر زنگ زدگی می شود.

کاربرد های لوله گالوانیزه

لوله های گالوانیزه به دلیل مقاومت بالا در برابر خوردگی و فشار در پروژه های مختلف مورد استفاده قرار می گیرند. برخی از این کاربردها عبارتند از:

سیستم های آبرسانی

لوله های گالوانیزه به دلیل داشتن پوشش محافظ، از انتقال آب به دور از زنگ زدگی و آلودگی های فلزی اطمینان حاصل می کنند. این لوله ها به ویژه در منازل مسکونی و ساختمان های تجاری برای انتقال آب آشامیدنی به کار می روند.

سیستم های گازرسانی

لوله های گالوانیزه به دلیل توانایی در تحمل فشار بالا و مقاومت در برابر خوردگی، برای انتقال گاز در فواصل طولانی بسیار مناسب هستند. این لوله ها معمولاً در صنایع نفت و گاز نیز استفاده می شوند.

سیستم های فاضلاب

لوله های گالوانیزه در سیستم های فاضلاب به دلیل مقاومت در برابر رطوبت و مواد شیمیایی موجود در فاضلاب، عملکرد خوبی دارند و مانع از خوردگی داخلی می شوند.

سازه های بیرونی و صنعتی

از لوله های گالوانیزه برای ساخت سازه های بیرونی مانند نرده ها، داربست ها، و سایر سازه های فلزی استفاده می شود. این لوله ها به دلیل دوام بالا و مقاومت در برابر زنگ زدگی، انتخاب مناسبی برای سازه هایی هستند که در فضای باز قرار دارند.

سایز و ابعاد لوله های گالوانیزه

انتخاب سایز مناسب لوله گالوانیزه یکی از مهم ترین مراحل در خرید این لوله هاست. سایز لوله ها به نوع پروژه و فشار مورد نیاز بستگی دارد. لوله های گالوانیزه در سایزهای مختلف از 1/2 اینچ تا 12 اینچ در دسترس هستند.

|

سایز لوله |

کاربرد |

توضیحات |

|

½ اینچ |

لوله کشی های خانگی |

مناسب برای فشار کم و متوسط |

|

1 اینچ |

سیستم های آبرسانی و گازرسانی |

مناسب برای جریان بیشتر |

|

2 اینچ |

پروژه های صنعتی و تجاری |

مناسب برای فشار و جریان بالا |

|

12 اینچ |

پروژه های بزرگ و صنعتی |

مناسب برای انتقال مواد با حجم زیاد |

بررسی استاندارد های فنی برای لوله های گالوانیزه

برای اطمینان از کیفیت، دوام، و ایمنی لوله گالوانیزه ساوه، رعایت استاندارد های بینالمللی ضروری است. این استانداردها توسط سازمانهایی مانند ASTM (انجمن آمریکایی تست و مواد) و ANSI (موسسه استانداردهای ملی آمریکا) تدوین شدهاند تا اطمینان حاصل شود که لولهها از نظر مقاومت در برابر فشار، خوردگی، و ضخامت پوشش روی به طور مناسب تولید میشوند.

استاندارد ASTM A53

یکی از استاندارد های کلیدی در زمینه تولید لوله های گالوانیزه، ASTM A53 است. این استاندارد به طور خاص برای لوله های فولادی سیاه و گالوانیزه (هم به صورت درزدار و هم بدون درز) تدوین شده است و شامل لولههای با سایز های مختلف از 1/8 اینچ تا 26 اینچ میشود. این استاندارد تضمین میکند که لولهها مقاومت کافی در برابر فشار، حرارت و شرایط مختلف محیطی دارند و برای استفاده در خطوط انتقال گاز، آب، و مایعات مناسب هستند. لوله هایی که مطابق با ASTM A53 تولید میشوند، میتوانند هم از فولاد بدون درز و هم از فولاد با درز جوش داده شده باشند.

استاندارد ASTM A123

استاندارد ASTM A123، یکی دیگر از استاندارد های مهم است که به طور ویژه برای پوشش دهی گالوانیزه گرم استفاده میشود. این استاندارد به ضخامت و یکنواختی پوشش روی بر روی لوله های فولادی توجه دارد و تضمین میکند که لایه روی دارای ضخامت کافی برای جلوگیری از خوردگی و افزایش عمر مفید لوله است. بهخصوص در پروژه هایی که لولهها در معرض رطوبت بالا یا شرایط خورنده قرار دارند، رعایت این استاندارد اهمیت ویژهای دارد.

استاندارد ANSI

علاوه بر ASTM، ANSI نیز مجموعهای از استانداردها را برای ابعاد و ویژگی های فیزیکی لوله های فولادی تدوین کرده است. استاندارد هایی مانند ANSI B36.10 به تعریف اندازه و ضخامت لولهها بر اساس نیاز های صنعتی مختلف پرداختهاند. به عنوان مثال، لوله های Schedule 40 و Schedule 80 بر اساس این استاندارد، برای فشار های مختلف طراحی میشوند و دارای ضخامت های مختلفی هستند تا تحمل فشار و شرایط کاری را بهبود دهند.

اهمیت رعایت استانداردها

رعایت این استانداردها در فرایند تولید لوله های گالوانیزه باعث افزایش دوام، ایمنی، و مقاومت لولهها در برابر فشارها و شرایط محیطی مختلف میشود. همچنین، این استانداردها تضمین میکنند که محصولات نهایی با کیفیت و قابل اعتماد هستند و میتوانند به طور موثر در پروژه های حساس به کار گرفته شوند.

مراحل نصب لوله های گالوانیزه

تجهیزات مورد نیاز

برای نصب لوله های گالوانیزه، به ابزارهایی مانند پیچ گوشتی ها، آچارهای رزوه ای، لوله برها و مفصل بندی های خاص نیاز است. این لوله ها به دلیل وزن و ساختار محکم خود نیاز به تجهیزات سنگین تری نسبت به لوله های پلاستیکی دارند.

مراحل نصب

- برش لوله ها: لوله های گالوانیزه باید با ابزارهای خاصی مانند لوله برها یا اره های فلزی برش داده شوند. برش دقیق و تمیز لوله برای جلوگیری از خرابی اتصالات اهمیت زیادی دارد.

- رزوه گذاری و اتصالات: بسیاری از لوله های گالوانیزه با اتصالات رزوه ای تولید می شوند که باعث سهولت در نصب می شوند. این اتصالات معمولاً برای لوله های آب و گاز استفاده می شوند.

- بازرسی نهایی: پس از نصب، باید تمامی اتصالات و لوله ها برای اطمینان از عدم وجود نشتی یا خرابی بازبینی شوند.

نحوه نگهداری و افزایش طول عمر لوله های گالوانیزه

برای افزایش طول عمر لوله های گالوانیزه، نگهداری منظم و توجه به بازرسی های دورهای بسیار اهمیت دارد. با گذشت زمان، این لولهها ممکن است دچار خوردگی داخلی شوند، بنابراین تمیزکاری منظم و بررسی وضعیت پوشش روی ضروری است.

بازرسی دوره ای

لوله های گالوانیزه به مرور زمان ممکن است دچار خوردگی داخلی شوند، بنابراین بازرسی های دوره ای از اهمیت بالایی برخوردار است. تمیزکاری منظم و بررسی وضعیت پوشش روی از جمله اقداماتی است که باید برای افزایش طول عمر این لوله ها انجام شود.

استفاده از ضد زنگ ها

برای کاهش سرعت زنگ زدگی و خوردگی، می توان از مواد ضد زنگ یا مهارکننده های خوردگی استفاده کرد. این مواد به جلوگیری از تخریب لایه روی و کاهش مشکلات مرتبط با زنگ زدگی کمک می کنند.

جایگزین های مدرن برای لوله های گالوانیزه

اگرچه لوله های گالوانیزه به دلیل ویژگی های برجسته خود بسیار مورد استفاده قرار می گیرند، اما در برخی پروژه ها، استفاده از مواد جایگزین ممکن است مزایای بیشتری داشته باشد. برخی از این جایگزین ها عبارتند از:

- لوله های PVC: این لوله ها سبک تر، انعطاف پذیرتر و مقاوم تر در برابر خوردگی هستند و به همین دلیل برای کاربرد های خانگی و صنعتی سبک تر مناسب هستند.

- لوله های PEX: لوله های PEX به دلیل انعطاف پذیری و سهولت نصب به عنوان یکی از جایگزین های محبوب برای لوله های گالوانیزه شناخته می شوند. این لوله ها نیز در برابر زنگ زدگی و خوردگی مقاوم هستند.

- لوله های مسی: لوله های مسی در برابر خوردگی بسیار مقاوم بوده و برای انتقال آب آشامیدنی و پروژه های حساس بهداشتی کاربرد دارند.

لوله های گالوانیزه به دلیل ویژگی هایی مانند مقاومت در برابر خوردگی، دوام طولانی و هزینه مناسب، یکی از بهترین گزینهها برای پروژه های ساختمانی و صنعتی هستند. برای حفظ کارایی، نگهداری منظم و بازرسی های دورهای ضروری است. شرکت هایی مانند بهتاپایپ که در تأمین انواع لوله های صنعتی مانند لوله های فولادی، گالوانیزه و مانیسمان تخصص دارند، میتوانند راهحل های متنوعی برای نیاز های صنعتی و تاسیساتی ارائه دهند.

![راهنمای خرید لوله گالوانیزه [نکات ضروری و کاربردها] راهنمای خرید لوله گالوانیزه [نکات ضروری و کاربردها]](https://behtapipe.com/assets/uploads/blog/5018.webp)

![ویژگیها و کاربردهای لوله مانیسمان رده 40 [بررسی و خرید] ویژگیها و کاربردهای لوله مانیسمان رده 40 [بررسی و خرید]](https://behtapipe.com/assets/uploads/blog/9360.jpg)

![تولیدکنندگان لوله گالوانیزه [بهترین برندها و قیمتها] تولیدکنندگان لوله گالوانیزه [بهترین برندها و قیمتها]](https://behtapipe.com/assets/uploads/blog/3576.webp)

![فرآیند تولید لوله API سپنتا [از مواد اولیه تا محصول نهایی] فرآیند تولید لوله API سپنتا [از مواد اولیه تا محصول نهایی]](https://behtapipe.com/assets/uploads/blog/1042.jpg)

نظرات

فرم ارسال نظرهنوز نظری ثبت نشده!!

شما اولین نفری باشید که نظرش رو ثبت میکنه.

فرم ارسال نظر